日前,歷經(jīng)兩小時的連續(xù)施工,黃茅海大橋西塔首榀鋼箱梁完成吊裝,大橋上部構(gòu)造施工駛?cè)肟燔嚨馈?/span>

▲黃茅海大橋首榀鋼箱梁順利吊裝

黃茅海跨海通道項目共有黃茅海大橋和高欄港大橋兩座主橋。其中,黃茅海大橋主跨2×720米、全長2200米,建成后將成為世界最大跨徑的三塔公路斜拉橋。

黃茅海大橋主梁采用全漂浮體系大節(jié)段分體式鋼箱梁,全橋共計16種梁段類型,149個梁段,總工程量約6萬噸。此次吊裝的首榀鋼箱梁長22.5米、寬19.7米、高4米,重約355噸。

為了更好適配項目“小蠻腰”主塔結(jié)構(gòu)形式,達到橋體受力平衡,項目設(shè)計大型橋型結(jié)構(gòu),采用由兩個分體式鋼箱梁及橫向連接箱組成的大型鋼箱梁。這一結(jié)構(gòu)同步帶來了鋼箱梁內(nèi)部板單元多為異形件、組裝精度要求高、焊接工程量大的工程難點。

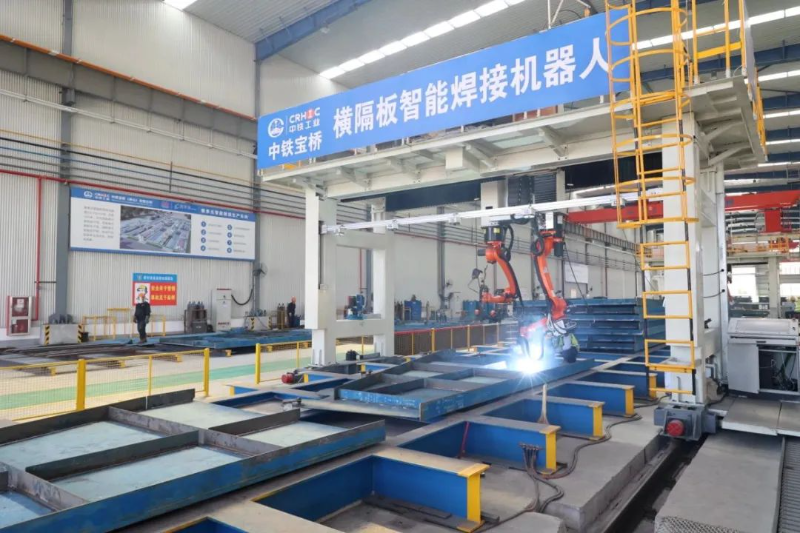

為此,項目改進鋼箱梁面板打磨、加勁機器人定位組裝設(shè)備,提升U肋內(nèi)外專機焊接、隔板機器人焊接、機械矯正、激光切邊全工序智能設(shè)備性能,實現(xiàn)全過程制造的工廠化、標準化、智能化、精細化,單元件制造智能設(shè)備使用率達100%,生產(chǎn)效率提高了40%以上。

▲鋼箱梁生產(chǎn)線智能焊接機器人

項目相關(guān)負責人介紹,黃茅海大橋鋼箱梁上使用的鋼護欄數(shù)目龐大且多為異形件,傳統(tǒng)的生產(chǎn)和焊接方式難以保障質(zhì)量和外觀需求。通過多次研討,項目籌建了鋼護欄智能制造生產(chǎn)線,并在焊接方面進行了多次試驗,分別采用了平臺焊接機器人和聯(lián)動焊接平臺進行焊接,保證焊縫無損檢測100%通過。

據(jù)了解,黃茅海大橋西塔塔區(qū)支架為黃茅海跨海通道全線最高支架,凈空高度達64米,鋼管樁入土近40米,鋼箱梁梁段重、吊裝高度大,且由于黃茅海大橋橋址區(qū)域臺風頻發(fā),項目技術(shù)團隊多次召開研討會,組織行業(yè)專家共同探討優(yōu)化施工方案,研究出臺風多發(fā)區(qū)分體式鋼箱梁架設(shè)技術(shù)及成套裝備。

“由于主橋鋼梁沒有下部橫梁支撐,大型浮吊將鋼箱梁吊至提前搭設(shè)的抗風支架上,并同步掛設(shè)斜拉索,在塔間設(shè)置豎向、縱向、橫向三向錨固措施,將鋼梁牢牢錨住。”項目相關(guān)負責人表示。

▲黃茅海跨海通道鋼箱梁吊裝現(xiàn)場

目前,黃茅海跨海通道項目進展順利,黃茅海大橋和高欄港大橋5座主塔均已封頂,高欄港大橋東塔、西塔已先后完成首榀鋼箱梁吊裝。

隨著黃茅海大橋,首榀鋼箱梁吊裝成功,黃茅海跨海通道項目進入關(guān)鍵建設(shè)時期。

▲黃茅海跨海通道建設(shè)現(xiàn)場

建成后,它將與港珠澳大橋、深中通道、南沙大橋、虎門大橋共同組成粵港澳大灣區(qū)跨海跨江通道群,助力粵港澳大灣區(qū)形成世界級交通樞紐。

江門市政府門戶網(wǎng)站

江門市政府門戶網(wǎng)站

粵公網(wǎng)安備 44070302000670

粵公網(wǎng)安備 44070302000670